¿Cuáles Son las Ventajas Clave de Usar Módulos de Cámara DVP en Sistemas Embebidos?

Arquitectura de Interfaz DVP para Eficiencia Embebida

Fundamentos de Transmisión de Datos en Paralelo

La transmisión de datos en paralelo en interfaces DVP mejora significativamente el rendimiento al permitir la transferencia simultánea de múltiples bits. Este método es crucial para aplicaciones que requieren procesamiento de datos de alta velocidad, a diferencia de la transmisión serial, que envía los datos bit a bit. Al permitir el flujo de datos en paralelo, Módulos de cámara DVP aumentan efectivamente el ancho de banda, garantizando un manejo rápido y eficiente de los datos. Sin embargo, mantener la integridad de la señal es vital para la eficiencia de la transmisión, ya que desafíos como diafonía e interferencia electromagnética pueden perturbar los flujos de datos paralelos. Por ejemplo, las referencias de la industria muestran que el uso de transmisión paralela puede mejorar la integridad y el ancho de banda de los datos hasta en un 30 % en comparación con métodos seriales, lo que hace que las interfaces DVP sean indispensables para aplicaciones en imágenes de alta velocidad.

Simplificación de la Conectividad del Microcontrolador

Las interfaces DVP simplifican la conectividad con microcontroladores, reduciendo la complejidad del diseño y mejorando la integración del sistema. Al facilitar la comunicación directa entre los módulos de cámara DVP y los microcontroladores, estas interfaces agilizan el proceso de desarrollo de sistemas embebidos. Un ejemplo destacado es el protocolo I2C, que permite una interfaz sencilla entre los módulos de cámara y los microcontroladores, disminuyendo considerablemente el tiempo de desarrollo. La prototipación rápida se vuelve factible gracias a conexiones simplificadas, como se observa en estudios de caso donde dichos sistemas permiten una implementación acelerada en entornos de automatización industrial. Esta facilidad de conectividad permite a los desarrolladores enfocarse más en la innovación y menos en superar complejidades de diseño, convirtiendo a las interfaces DVP en una opción preferida en la arquitectura de sistemas embebidos.

Mecanismos de Reducción de Latencia

Las interfaces DVP emplean diversos mecanismos para minimizar la latencia, fundamental en aplicaciones de imágenes en tiempo real. Mediante un manejo eficiente del almacenamiento en búfer y de los paquetes de datos, estos sistemas garantizan un procesamiento más rápido, esencial para aplicaciones como procesamiento de video y robótica. La reducción de la latencia se traduce en una mejorada capacidad de respuesta del sistema, haciendo que los módulos de cámara DVP sean ideales para tareas que requieren retroalimentación inmediata, como la imagen médica. Datos provenientes de análisis comparativos indican que los sistemas que utilizan interfaces DVP presentan mejoras en latencia del 20% frente a otras interfaces tradicionales. Esta mejora en velocidad y eficiencia es crucial para mantener la precisión en entornos dinámicos donde el procesamiento inmediato de datos es necesario para lograr resultados óptimos de desempeño.## Capacidades de Procesamiento en Tiempo Real

Técnicas de Optimización de la Tasa de Fotogramas

La optimización de las velocidades de fotograma en los módulos de cámaras DVP implica varias técnicas sofisticadas que mejoran la resolución dinámica y potencian el rendimiento. Técnicas como el ajuste dinámico de resolución y la combinación de píxeles desempeñan un papel fundamental. El ajuste dinámico de resolución permite a las cámaras modificar sus ajustes de resolución en función de la escena, optimizando así la calidad de imagen sin comprometer la velocidad. Por otro lado, la combinación de píxeles reúne datos de píxeles adyacentes para incrementar la sensibilidad y reducir el ruido, manteniendo una alta calidad visual a velocidades de fotograma elevadas. Las altas velocidades de fotograma son beneficiosas para aplicaciones como filmación de acción y vigilancia, donde es crucial capturar con precisión movimientos rápidos. Los estándares de la industria han demostrado la efectividad de estas técnicas de optimización para lograr velocidades de fotograma superiores, distinguiéndolas de los métodos tradicionales.

Coordinación entre Sensor y Procesador

Una coordinación eficaz entre sensores y procesadores en los sistemas DVP es fundamental para mantener la sincronización y garantizar un procesamiento eficiente en tiempo real. Las estrategias que facilitan esta sincronización implican protocolos de temporización precisos y conexiones robustas. Los algoritmos de software desempeñan un papel crucial en la gestión del flujo de datos entre sensores y procesadores, permitiendo un procesamiento rápido y respuestas en tiempo real. Estas técnicas de coordinación hacen que los módulos de cámara DVP sean especialmente adecuados para aplicaciones sensibles al tiempo, en las que incluso retrasos mínimos pueden dar lugar a consecuencias significativas. Las opiniones de expertos destacan consistentemente la importancia de esta sincronización, subrayando su papel en el mejoramiento de la confiabilidad y el desempeño de los sistemas DVP en entornos diversos.

Estudios de Caso en Automatización Industrial

La integración de los módulos de cámara DVP en los procesos de automatización industrial ha permitido mejorar significativamente la eficiencia operativa, como demuestran varios estudios de caso. Estos estudios describen situaciones en las que el uso de interfaces DVP generó aumentos notables en productividad y reducciones en el tiempo de inactividad del sistema. Por ejemplo, en entornos de fabricación, los módulos de cámara DVP han agilizado los procesos de inspección, permitiendo una identificación más rápida de defectos y mejorando la calidad general del producto. Las principales lecciones aprendidas de estas implementaciones muestran el valor de los módulos de cámara DVP en entornos industriales reales. Destacan cómo la implementación de interfaces DVP puede provocar cambios transformadores en los procesos de automatización, mejorando la eficiencia y fiabilidad general mientras se reducen los costos de mantenimiento.## Ventajas de la Integración de Hardware

Métodos de Integración del Diseño de PCB

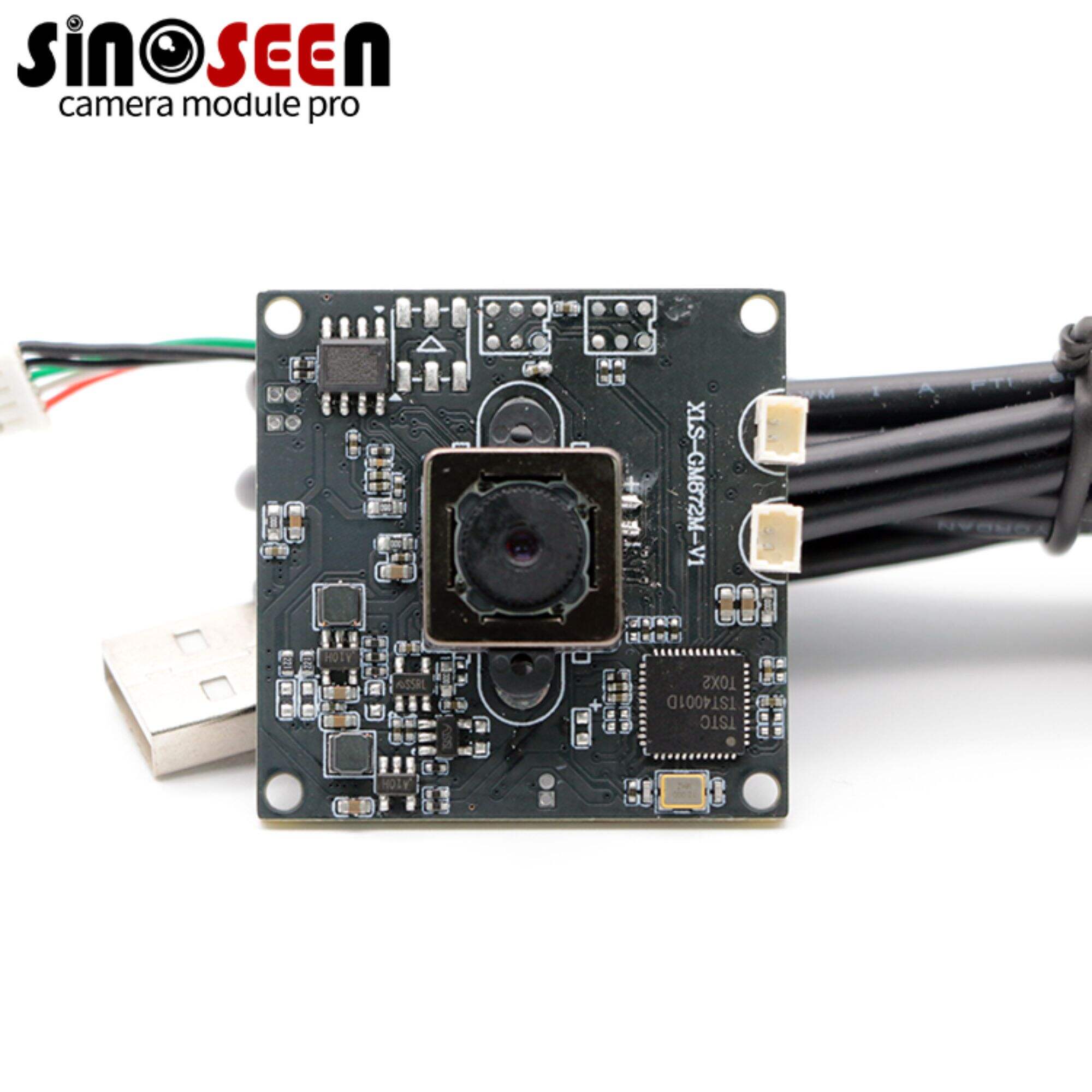

Los módulos de cámaras DVP mejoran significativamente los diseños de disposición de PCB, principalmente mediante la optimización del área y la reducción del número de componentes. Al incorporar estos módulos, los sistemas embebidos se benefician de diseños simplificados que minimizan eficazmente el espacio mientras maximizan las funcionalidades. Se pueden aprovechar distintas estrategias de disposición para un uso óptimo del espacio y un rendimiento mejorado, como el empleo de PCB de múltiples capas que permiten albergar circuitos complejos sin aumentar el tamaño. Además, los diseños de PCB creados por expertos son excelentes ejemplos de cómo se implementan con éxito las ventajas de las cámaras DVP, mostrando una reducción del desorden y una integridad de señal mejorada.

Perfiles de Consumo de Energía

Las características de consumo de energía de los módulos de cámaras DVP son notablemente más eficientes que otras tecnologías competidoras, destacando su atractivo en entornos con limitaciones energéticas. Estos módulos están diseñados para un bajo consumo de energía, lo cual se traduce en costos operativos reducidos: un beneficio que se ha demostrado consistentemente en estudios empíricos. Dichos estudios sugieren que el uso estratégico de módulos de cámaras DVP puede reducir significativamente los requisitos energéticos, disminuyendo los costos asociados al funcionamiento de aplicaciones embebidas. Además, existen numerosas estrategias para disminuir aún más el consumo de energía durante los estados inactivos y activos, asegurando una operación sostenible y eficiente.

Soluciones de gestión térmica

Los módulos de cámaras DVP de alto rendimiento presentan inherentemente desafíos térmicos, lo que exige soluciones eficaces de gestión. Es fundamental garantizar un rendimiento óptimo sin sobrecalentamiento, especialmente cuando los módulos se integran en sistemas de alta velocidad. Se pueden implementar diversas estrategias de diseño térmico, como la incorporación de disipadores de calor y sistemas avanzados de refrigeración, asegurando confiabilidad sin comprometer el rendimiento. Datos empíricos destacan claramente la importancia de las consideraciones térmicas para mantener la confiabilidad del sistema, ya que una mala gestión podría afectar gravemente la eficacia operativa. Por lo tanto, la implementación de protocolos sólidos de gestión térmica sigue siendo fundamental para aprovechar al máximo el potencial de los módulos de cámaras DVP.## Dominios de Aplicación Industrial

Implementaciones de Visión por Máquina

Los módulos de cámaras DVP desempeñan un papel crucial en los sistemas de visión artificial, revolucionando la forma en que se gestionan el control de calidad y la detección de defectos. Al proporcionar imágenes de alta resolución y capacidades rápidas de procesamiento de datos, estos módulos permiten inspecciones visuales precisas, mejorando significativamente la exactitud y velocidad en la detección de defectos en productos. Por ejemplo, en la fabricación automotriz, los módulos DVP han sido fundamentales para identificar defectos superficiales invisibles al ojo humano, reduciendo así los casos de liberación de productos defectuosos. Además, estadísticas del sector destacan la creciente adopción de soluciones DVP, con informes que indican un aumento del 35% en su uso en diversos sectores debido a su fiabilidad y eficiencia. A medida que la visión artificial se sigue integrando en más entornos de producción, las ventajas ofrecidas por los módulos de cámaras DVP resultan cada vez más evidentes.

Mejora de los Sistemas de Control Robótico

La integración de módulos de cámaras DVP en sistemas de control robótico mejora drásticamente su precisión y funcionalidad. Estos módulos proporcionan datos visuales en tiempo real necesarios para que los robots realicen tareas complejas con mayor exactitud, como clasificar, ensamblar y soldar componentes. Aplicaciones específicas se han beneficiado de las mejoras ofrecidas por la tecnología DVP, siendo sectores como la fabricación electrónica y la logística automatizada los que aprovechan al máximo estos avances. Las opiniones de líderes del sector han elogiado consistentemente la fiabilidad y precisión que aportan los módulos DVP, citando casos en los que los sistemas robóticos han logrado una mayor eficiencia operativa y menores tasas de error. Por consiguiente, la integración de la tecnología DVP se percibe como un factor clave en el avance de la robótica.

Flujos de Trabajo de Inspección de Calidad Automatizados

Los módulos de cámaras DVP contribuyen significativamente a los flujos de trabajo de inspección de calidad automatizados, mejorando tanto la capacidad de procesamiento como la precisión en entornos de fabricación. Estos módulos son especialmente eficaces para detectar defectos de fabricación en etapas tempranas del proceso de producción, lo que ayuda a minimizar el desperdicio y maximizar la eficiencia. En industrias donde la precisión es fundamental, como la producción de semiconductores, la aplicación de la tecnología DVP ha mejorado notablemente las tasas de detección de defectos. Evidencia empírica de implementaciones industriales respalda estos beneficios, demostrando una mejora del 20 % en la precisión de detección, lo cual conduce a una mayor calidad del producto y satisfacción del cliente. Los datos confirman que la implementación de módulos DVP en sistemas de inspección automatizados representa una ventaja estratégica para los fabricantes que buscan mantener una posición competitiva y excelencia operativa.## Ventajas técnicas comparativas

Comparación de capacidad de procesamiento con MIPI/USB

En el ámbito de las interfaces digitales, los módulos de cámara DVP exhiben capacidades de rendimiento superiores en comparación con las interfaces MIPI y USB. A través de evaluaciones técnicas exhaustivas, los módulos DVP demuestran consistentemente tasas de transferencia de datos más altas. Esta ventaja resulta evidente en aplicaciones que requieren flujos de datos rápidos, como el procesamiento de video en tiempo real. Por ejemplo, en escenarios que exigen una captura de alta resolución sin latencia, DVP supera a las interfaces USB conocidas por sus limitaciones de ancho de banda, especialmente a resoluciones más elevadas. Datos cuantitativos de pruebas de rendimiento destacan esta superioridad en el rendimiento, con interfaces DVP que alcanzan tasas de transferencia hasta un 50% más altas que las de USB 3.0. Estos estándares son críticos para industrias que dependen del manejo eficiente de datos y un flujo ininterrumpido de información.

Benchmarks de Eficiencia Energética

Los módulos de cámaras DVP se destacan por su eficiencia energética en comparación con otras tecnologías alternativas. Evaluaciones rigurosas revelan que los módulos DVP consumen significativamente menos energía, con una eficiencia hasta un 30 % mejor que sus equivalentes MIPI y USB. Estos ahorros energéticos son fundamentales en sistemas embebidos donde el consumo de energía impacta directamente en los costos operativos y en la huella ambiental. El uso de módulos DVP se alinea con la tendencia de la industria hacia tecnologías ecológicas, especialmente en sectores que priorizan la eficiencia energética y la sostenibilidad. Las métricas que respaldan estas ventajas incluyen una generación reducida de calor y una mayor duración de la batería en aplicaciones portátiles, lo que indica un avance hacia prácticas industriales más sostenibles.

Fiabilidad operativa a largo plazo

La fiabilidad a largo plazo de los módulos de cámara DVP está bien documentada, especialmente en entornos industriales adversos donde la durabilidad es fundamental. Los módulos DVP son sometidos a pruebas rigurosas según normas estrictas, demostrando un rendimiento constante durante períodos prolongados bajo condiciones desafiantes. Estudios de caso de industrias como la fabricación y la logística muestran la capacidad de estos módulos para mantener su funcionalidad en medio del polvo, las variaciones de temperatura y las vibraciones mecánicas. Tal fiabilidad se ve reforzada por garantías sólidas ofrecidas por los fabricantes, lo que refleja la confianza en la durabilidad de la tecnología DVP. Estas garantías son inestimables para empresas que requieren soluciones de imagen estables y fiables en operaciones críticas.

Sección de Preguntas Frecuentes

¿Cuál es la principal ventaja de la transmisión de datos en paralelo en las interfaces DVP?

La transmisión de datos en paralelo mejora significativamente el rendimiento del ancho de banda al permitir transferencias de datos simultáneas, incrementando la eficiencia y la capacidad esenciales para el procesamiento rápido de datos.

¿Cómo simplifican la conectividad de microcontroladores las interfaces DVP?

Las interfaces DVP optiman la comunicación entre los módulos de cámara y los microcontroladores, reduciendo la complejidad del diseño y promoviendo una integración del sistema simplificada.

¿Por qué es importante la reducción de la latencia en las interfaces DVP?

La reducción de la latencia es fundamental para aplicaciones de imágenes en tiempo real, mejorando la capacidad de respuesta del sistema y haciendo que las interfaces DVP sean ideales para tareas que requieren retroalimentación inmediata.

¿Cómo mejora la eficiencia energética la tecnología DVP?

Los módulos de cámara DVP consumen considerablemente menos energía en comparación con las tecnologías MIPI y USB, logrando mejoras de eficiencia de hasta el 30%, lo que contribuye a la reducción de costos operativos y de la huella ambiental.

¿Qué papel desempeñan los módulos de cámara DVP en la visión artificial?

Los módulos de cámara DVP mejoran los sistemas de visión artificial al ofrecer imágenes de alta resolución y capacidades rápidas de procesamiento de datos, optimizando los procesos de control de calidad y detección de defectos.

Productos recomendados

Noticias Calientes

-

China fabricantes líderes de módulos de cámara que alimentan el dispositivo fotográficosinoseen

2024-03-27

-

La guía de personalización definitiva para módulos de cámara OEM

2024-03-27

-

Conocimiento profundo de los módulos de cámara

2024-03-27

-

¿Cómo reducir la resolución del módulo de cámara?

2024-12-18

EN

EN

AR

AR

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

SR

SR

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

MS

MS

IS

IS

AZ

AZ

UR

UR

BN

BN

HA

HA

LO

LO

MR

MR

MN

MN

PA

PA

MY

MY

SD

SD